Предприятие «БАЗ-СУАЛ» филиал АО «СУАЛ» (г. Краснотурьинск Свердловский области) является крупнейшим поставщиком товарного глинозема, для доставки которого потребителю широко используется железнодорожный транспорт. Глинозем накапливается в четырех товарных башнях, расположенных друг за другом над одним железнодорожным путем. Погрузка вагонов осуществляется при установке вагонов под товарными башнями через загрузочные трубы. С целью учета отгружаемой продукции, а также для обеспечения безопасности перевозок железнодорожным транспортом на предприятии производится обязательное взвешивание каждого загруженного вагона.

До внедрения автоматизированной системы весового дозирования для взвешивания использовались механические платформенные весы, которыми располагает одна из четырех товарных башен. Следовательно, при одновременной погрузке четырех вагонов только один из них загружали в рамках одного цикла (до грузоподъемности, с использованием весов). Остальные три вагона догружали до грузоподъемности, последовательно устанавливая на весы. Описанные выше особенности загрузки и взвешивания вагонов влекли за собой многочисленные маневры поезда, направленные на то, чтобы установить на весы и проверить массу тех вагонов, которые не взвешивались при погрузке. При необходимости такие вагоны прямо на весах догружали до требуемой величины.

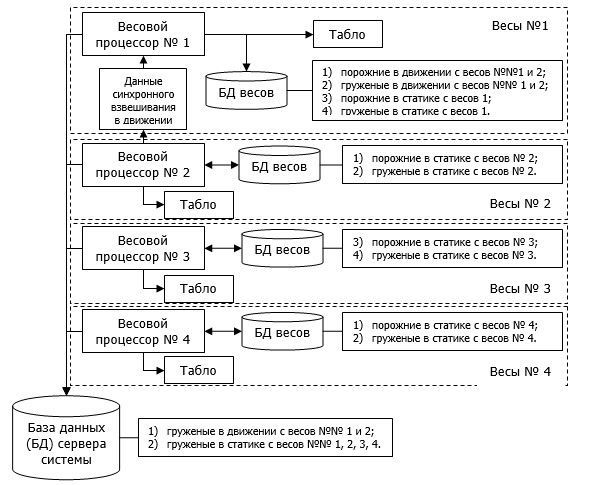

С учетом значительных объемов отгружаемого товарного глинозема, а также по причине повышения требований к точности и равномерности загрузки вагонов, руководством предприятия «БАЗ-СУАЛ» было принято решение по замене устаревших платформенных весов автоматизированной системой весового дозирования, включающей четыре комплекта современных вагонных весов ВД-30-2 рельсового типа производства ООО «АВИТЕК-ПЛЮС» (г. Екатеринбург), размещенных под каждой из товарных башен. Система весового дозирования имеет в своем распоряжении загрузочные трубы с управляемыми затворами, табло оператора погрузки для индикации массы нетто и распределения материала по тележкам вагона, а также пульты ручного управления, см. рис. 1.

Вагонные весы ВД-30-2 являются весами рельсового типа, построены на базе стандартных рельсов типа Р-65 со встроенными тензометрическими датчиками и монтируются в короткий срок на щебеночное основание существующего железнодорожного пути.

Весы ВД-30-2 имеют следующие характеристики:

|

Наибольший предел взвешивания вагона (НПВ), т |

200 |

|

Наименьший предел взвешивания вагона (НмПВ), т |

16 |

|

Дискретность отсчета, кг |

50 |

|

Класс точности при взвешивании вагона в движении |

0,5 по ГОСТ 30414 |

|

Класс точности при взвешивании вагона в статике |

средний по ГОСТ 29329 |

Рис. 1. Схема расположения оборудования системы весового дозирования

Весы ВД-30-2 позволяют в автоматическом режиме:

1) взвешивать в движении порожние и груженые вагоны, исключая массу локомотива при каждом взвешивании;

2) взвешивать в статике порожние и груженые вагоны с управлением процессом дозирования и выдачей массы нетто вагона и его тележек на табло оператора погрузки;

3) регистрировать в базе данных массы брутто и нетто каждого вагона и поезда в целом с формированием и выдачей на экран дисплея и (или) на печать;

4) регистрировать неравномерность загрузки каждого вагона в продольном и поперечном направлениях, определять координаты проекции центра тяжести вагона на горизонтальную плоскость;

5) формировать сигналы оператору (машинисту локомотива, оператору весов, диспетчеру) при нарушениях режима технологического процесса взвешивания (превышение скорости, ускорение (торможение) вагона в процессе взвешивания и др.) и регистрировать их;

6) хранить и передавать информацию о массе груза ее технологическим пользователям – диспетчеру цеха, коммерческой службе;

7) осуществлять связь с корпоративной информационной системой предприятия;

8) выполнять служебные (внутрисистемные) функции: тестирование аппаратной части, настройка, поверка, информирование о сбоях в системе.

Аппаратно-программная часть автоматизированной системы весового дозирования (из расчета на одни весы) состоит из:

1) вторичной аппаратуры, служащей для приема и первичной обработки сигналов с датчиков весов, а также для их питания;

2) весового процессора на базе промышленного IBM-совместимого персонального компьютера с ОС Windows, входящего в состав весов ВД-30-2 и одновременно осуществляющего управление процессом дозированной загрузки;

3) установленного в весовом процессоре модуля АЦП, принимающего информацию с датчиков весов;

4) установленного в весовом процессоре модуля ввода-вывода дискретных сигналов, управляющего исполнительными механизмами затворов;

5) установленного в весовом процессоре интерфейсного модуля, передающего данные на табло оператора погрузки;

6) прикладного программного обеспечения.

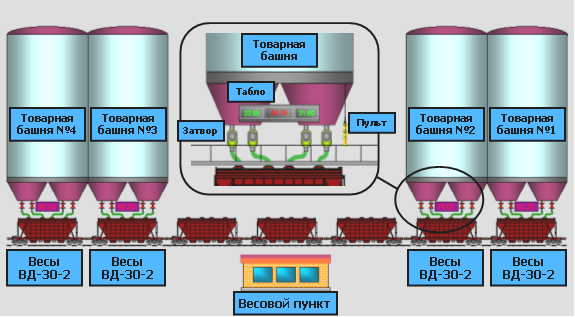

Направления и качественное наполнение информационных потоков в автоматизированной системе весового дозирования иллюстрирует рис. 2. Получаемая в ходе взвешивания информация собирается в базе данных весового процессора весов № 1, а также в базе данных сервера системы, к которому имеется доступ со стороны корпоративной информационной сети.

Таким образов, прикладное программное обеспечение автоматизированной системы весового дозирования реализует не только операции, связанные с дозированной загрузкой вагона, но и дает возможность взвешивания фактической тары, а также ее учета при расчете массы нетто загружаемых вагонов. Для повышения точности дозирования и взвешивания в движении весы двух из четырех товарных башен обладают возможностью синхронного (совместного) взвешивания, которое заключается в получении массы каждого вагона как среднего показаний двух весов. Прикладное программное обеспечение автоматизированной системы передает по мере готовности необходимую информацию заинтересованным службам в корпоративную информационную сеть предприятия.

Рис. 2. Схема информационного взаимодействия элементов системы весового дозирования

Описанная выше автоматизированная система весового дозирования эксплуатируется на предприятии «БАЗ-СУАЛ» с 2000 года, трижды модернизировалась с целью поддержания эффективного функционирования и замены морально устаревших программно-аппаратных решений. Система полностью выполняет возложенные на нее функции, позволила увеличить скорость и качество загрузки вагонов товарным глиноземом, а также заметно сократить объем маневровых работ при установке вагонов на весы.

Кожушко Герман Георгиевич

Докт. техн. наук.

Ямпольский Дмитрий Анатольевич

Канд. техн. наук, dyamp@yandex.ru

+7 9122430228